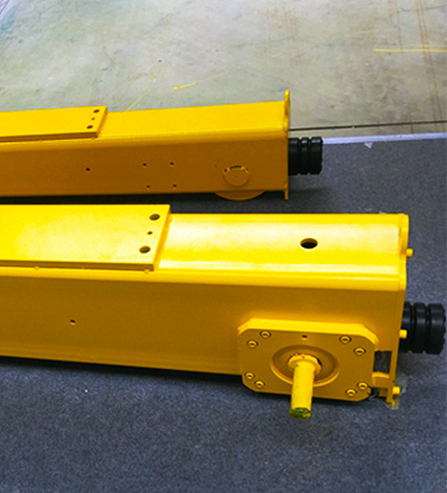

Powłoki dźwigowe stanowią istotny element konstrukcji dźwigu. Służą one wielu celom, między innymi ochronie przed korozją i zużyciem, poprawie widoczności i estetyce, a także poprawiają wygląd. Powłoki pomagają również wydłużyć żywotność dźwigu, zwiększając jego trwałość i niezawodność.

Aby zapewnić optymalną ochronę i trwałość powłok dźwigowych, konieczne jest spełnienie różnych wymagań dotyczących grubości powłoki. Wymagania te zależą od kilku czynników, w tym rodzaju zastosowanej powłoki, lokalizacji dźwigu i jego przeznaczenia.

Jednym z najważniejszych wymagań dotyczących powłok na dźwigach jest określona grubość. Wymagana grubość może się różnić w zależności od rodzaju powłoki i warunków środowiskowych, na które żuraw będzie narażony. Zasadniczo zaleca się minimalną grubość 80 mikronów dla głównych elementów dźwigu, takich jak wysięgnik czy wysięgnik. Jednakże, grubość ta może wzrosnąć do 200 mikronów lub więcej w przypadku dźwigów pracujących w ekstremalnych warunkach.

Kolejnym istotnym aspektem grubości powłoki na dźwigu jest jej spójność. Powłoka powinna być równomiernie nałożona na całej powierzchni, aby żaden obszar nie był narażony na działanie czynników atmosferycznych. Jest to szczególnie ważne w przypadku dźwigów pracujących w trudnych warunkach, takich jak obszary zasolone, gdzie korozja może szybko się rozwinąć.

Kluczowe jest również, aby zastosowany materiał powłokowy był odpowiedni do zastosowania dźwigu. Na przykład, dźwig pracujący w zakładzie chemicznym powinien mieć powłokę odporną na korozję chemiczną, podczas gdy dźwig pracujący na morskiej platformie wiertniczej może wymagać powłoki odpornej na korozję w słonej wodzie.

Ogólnie rzecz biorąc, spełnienie wymagań dotyczących grubości powłoki żurawia ma kluczowe znaczenie dla jego trwałości i wydajności. Dobrze nałożona i jednolita powłoka może zapewnić odpowiednią ochronę żurawia nawet w najtrudniejszych warunkach. Prawidłowo pokryty żuraw będzie bardziej niezawodny, wydajny i mniej podatny na awarie.

Czas publikacji: 10-10-2023